2022年上半年,盡管國內(nèi)疫情反復(fù)��,新能源汽車行業(yè)勢態(tài)持續(xù)向上�����。據(jù)統(tǒng)計�,上半年新登記新能源汽車數(shù)量達220.9萬輛,創(chuàng)歷史新高�。值得注意的是,新能源汽車新登記量占汽車新登記量比重為19.9%����,意味著每五位購買汽車的消費者中就有一位選擇了新能源汽車。新能源汽車板塊����,勢必成為未來汽車行業(yè)的主場。

需求端在增加��,供給端也在加大供給量�。新能源汽車產(chǎn)業(yè)園項目在全國各地紛紛落地,引導(dǎo)新能源汽車企業(yè)聚集布局�。需求和供給作為市場的兩大力量,反映產(chǎn)業(yè)發(fā)展?fàn)顩r的同時�����,也向每一個與汽車行業(yè)息息相關(guān)的企業(yè)發(fā)起了挑戰(zhàn)。想要在新能源的風(fēng)口中起飛���,在汽車生產(chǎn)���、質(zhì)保、營銷�、服務(wù)、運營中走的每一步都要經(jīng)過慎重考究���。

1. 無金屬連接 不汽車成型

在汽車工業(yè)中���,金屬連接是汽車零部件與車身制造中的一個關(guān)鍵環(huán)節(jié),起著兩兩連接的特殊作用�,汽車的車身��、發(fā)動機和變速箱等都離不開金屬連接技術(shù)的應(yīng)用�。在以“鋼結(jié)構(gòu)”為主的汽車車身的金屬連接加工中,汽車焊接又有不同于其他產(chǎn)品金屬連接的要求:

(1)對工件加工前后的尺寸精度要求高

為了保證產(chǎn)品的裝配精度和尺寸穩(wěn)定性��,要求盡可能減少薄板件在加工前的精度偏差和加工后的變形���。

(2)對批量加工生產(chǎn)品質(zhì)和穩(wěn)定性的要求高

汽車是日常出行工具�����,對安全系數(shù)的要求較高�����,對車身金屬連接的生產(chǎn)品質(zhì)和穩(wěn)定性要求較為嚴格�����。

(3)對加工生產(chǎn)過程高節(jié)拍��、高效率的要求高

汽車批量制造中需要高效的金屬連接工藝來支持產(chǎn)能輸出�����。

(4)對“零缺陷”的質(zhì)量控制與保證要求高

汽車制造中涉及金屬連接的部位眾多��,為了追求耗材減少��、低能環(huán)保�,汽車制造對金屬連接也提出了自動化加工過程的監(jiān)測與信息化管理的要求。

汽車產(chǎn)品的車型眾多��,成形結(jié)構(gòu)復(fù)雜,零部件生產(chǎn)專業(yè)化�、標(biāo)準化以及汽車制造在質(zhì)量、效率和成本等方面的綜合要求�,都決定了汽車金屬連接加工是一個多學(xué)科、跨領(lǐng)域和技術(shù)集成性強的生產(chǎn)過程���。金屬連接工藝的不斷創(chuàng)新精進對于汽車產(chǎn)業(yè)的發(fā)展壯大尤為重要�����。

今天亨龍想和大家分享一種全新的金屬鉚接工藝——FSPR平面自沖鉚工藝���。

2. 一種全新的鉚接工藝——FSPR平面自沖鉚

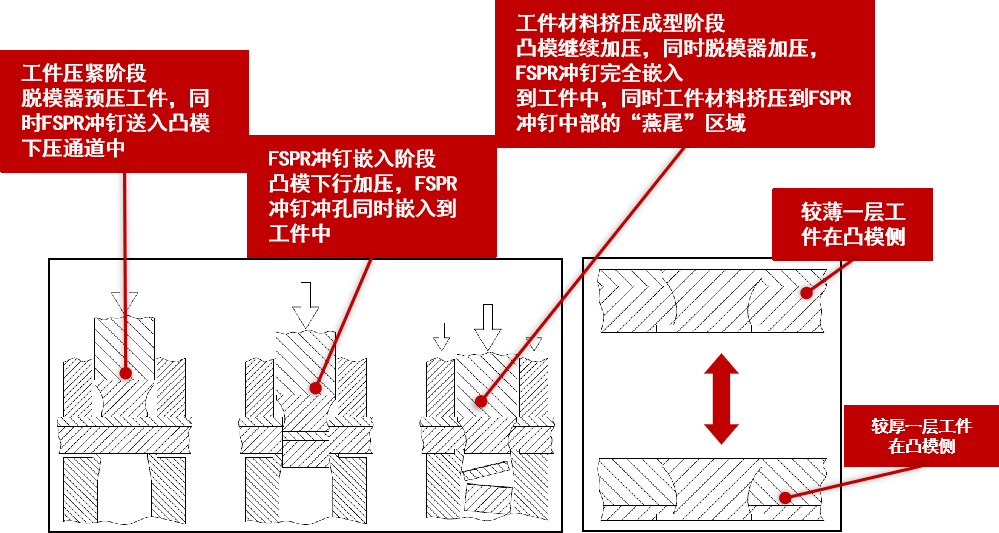

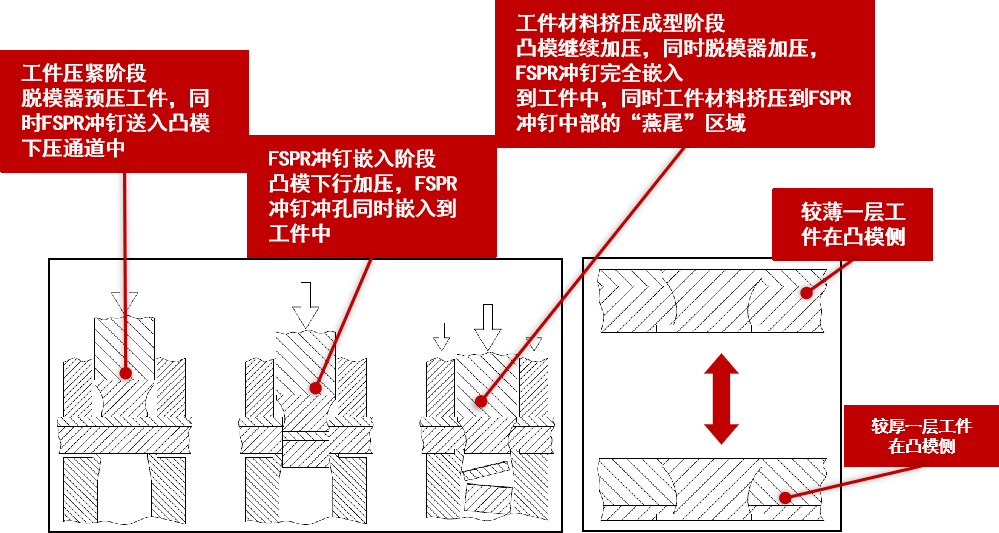

FSPR平面自沖鉚工藝是通過特制的鉚接設(shè)備自動將特制的鉚釘送入鉚材,在沖壓過程中���,通過鉚釘將被連接的部分母材沖剪并排出��,再通過下模在鉚釘?shù)闹苓厰D壓后形成可靠連接��。

(1)工藝原理

(2)工藝效果

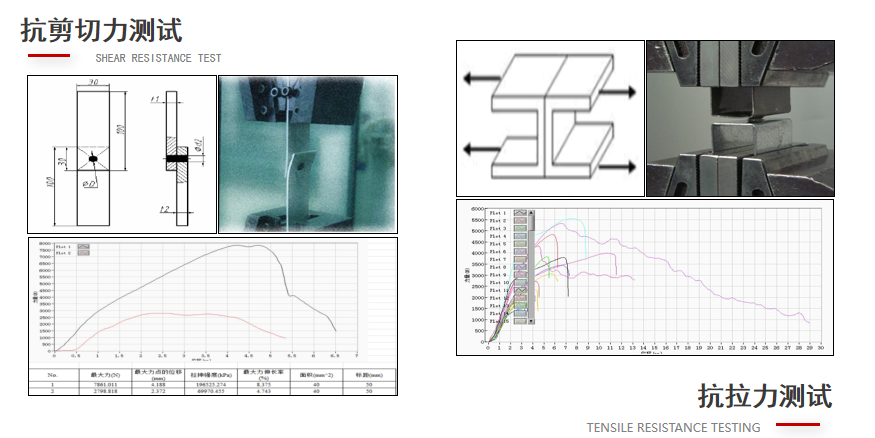

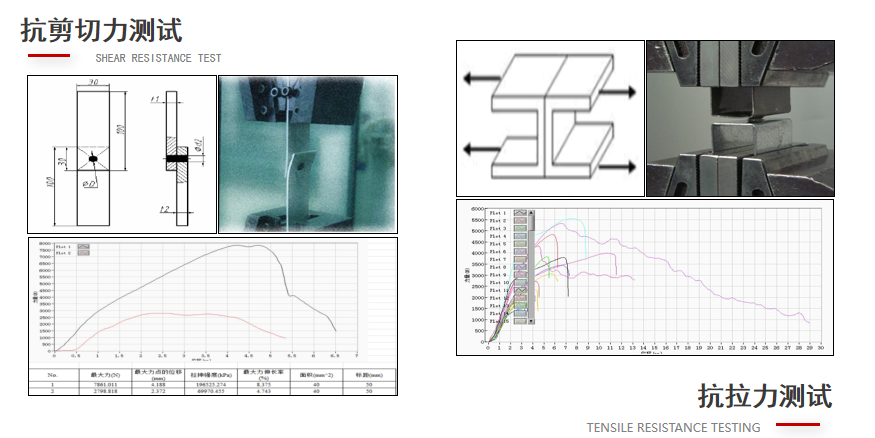

通過FSPR工藝進行金屬連接的工件成型效果好,可用于外觀件�,鉚釘頭可預(yù)上漆或電鍍,鉚接完成后沒有凸包��;焊接效果牢固,抗剪切力����、拉力強且穩(wěn)定;防銹能力強���,最長可通過鹽霧測試480小時���。

(3)應(yīng)用范圍

FSPR平面自沖鉚技術(shù)可應(yīng)用范圍廣泛,可鉚接各種異型材料(如高強度鋁合金����、熱成形鋼、碳纖維)�����,可實現(xiàn)多層鉚接���,最高總厚可達到9.1mm�����。

(4)工藝優(yōu)勢

① 沖孔和鉚接一次完成��,不需預(yù)沖鉚接孔����;

② 可采用吹送或彈夾式自動供釘,鉚接節(jié)拍快���、效率高�����;

③ 對材料的延展率適應(yīng)幅度大����,FSPR可適用低于10%延展率的材料;

④ 對材料有拔模厚度波動等不良工況也適用,FSPR鉚釘不會由于材料厚度不均導(dǎo)致滑移從而影響強度;

⑤ 可以可視化判斷鉚釘是否異常����,連接是否合格;

⑥ FSPR屬于材料壓縮成型,鉚接完成后材料不開裂。

目前���,亨龍也針對FSPR平面自沖鉚工藝的實際應(yīng)用開發(fā)了系列產(chǎn)品��,進一步的產(chǎn)品信息以及工藝詳情歡迎大家聯(lián)系我們溝通交流���!